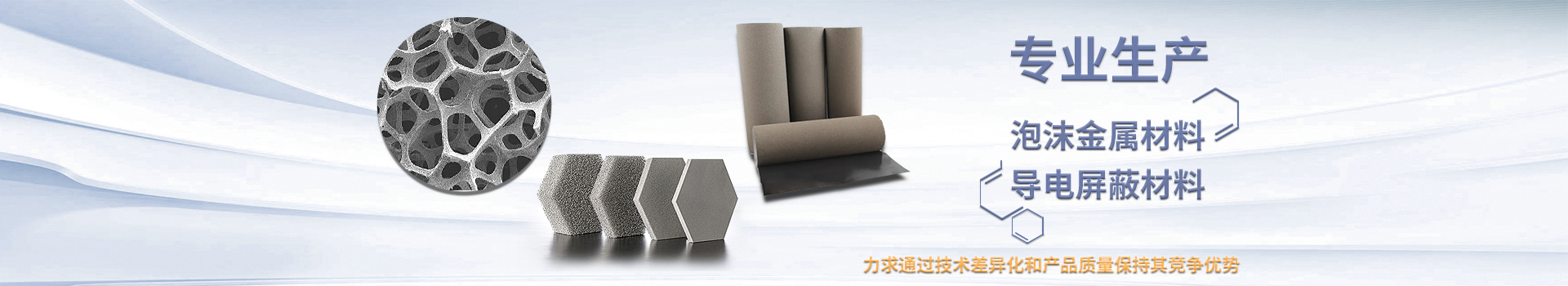

多孔泡沫金屬是近幾十年發展起來的一種功能材料,對其概念及分類學術界不盡統一,但基本上有如下定義方式:多孔泡沫金屬是一種金屬基體中含有一定數量、一定尺寸孔徑、一定孔隙率的金屬材料。

多孔泡沫金屬最早是在1948年由美國的SoSnik 利用汞在熔融鋁中氣化而制得,這使人們對金屬的認識發生了重大改變,認為面粉可以發酵變大,金屬也可以通過類似的方法使之膨脹,從而打破了金屬只有致密結構的傳統概念。

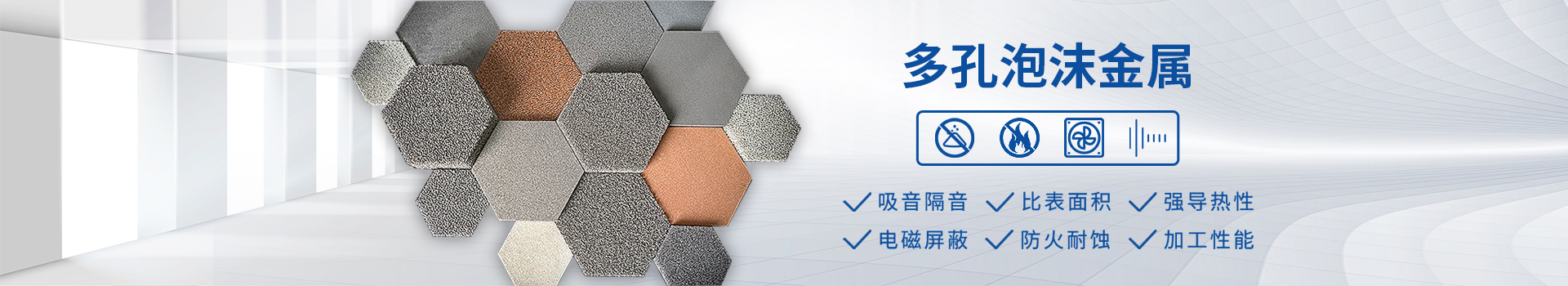

多孔泡沫金屬材料實際上是金屬與氣體的復合材料,正是由于這種特殊的結構,使之既有金屬的特性又有氣泡特性,如密度小比表面大、能量吸收性好、導熱率低(閉孔體)、換熱散熱能力高(通孔體)、吸聲性好(通孔體)、滲透性優(通孔體)、電磁波吸收性好(通孔體)、阻焰、耐熱耐火、抗熱震、氣敏(一些多孔金屬對某些氣體十分敏感)、能再生、加工性好等。因此,作為一種新型功能材料,它在電子、通訊、化工、冶金、機械、建筑、交通運輸業,甚至在航空航天技術中都有著廣泛的用途。

1.多孔泡沫金屬制備方法

1.1基于金屬熔體的工藝

1.1.1吹氣法發泡工藝首先向金屬液中加入SiC。 Al2O3等以提高金屬液的粘度" 然后使用特制的旋轉噴頭向熔體中吹入氣體(如空氣。 氬氣。 氮氣)[4!5]) 目前挪威的Hydro鋁業公司和加拿大的Cymat鋁業正在采用該法生產泡沫鋁" 如鑄造鋁合金AlSi10Mg(A359)或變形鋁合金1060" 3003"6016" 6061等) 生產的泡沫鋁從原理上講可以任意長"寬度與盛鋁液的容器一樣) 這種方法制備泡沫鋁孔隙度為80%~98%" 密度為0.069~0.54 g/cm3" 平均孔隙尺寸為3~25 mm" 壁厚為50~85 !m)直接發泡工藝的優點是能連續生產大塊。 低密度的泡沫金屬) 與其它方法相比" 該方法成本最低)Cymat 公司可生產鋁1 000 kg/h" 長度為1.5 m" 厚2.5~15 cm) Hydro公司生產的泡沫鋁板材寬70 cm" 厚8~12 cm" 長2 m" 生產率為500~600 kg/h) 該工藝的缺點是在最終使用時需要切割" 導致孔隙露出來" 而且由于使用了增強顆粒" 造成加工困難)。

1.1.2添加發泡劑法直接發泡熔體的另一個途徑是在熔體中添加發泡劑) 發泡劑在熱的作用下分解并釋放出氣體" 從而使金屬熔體發泡[6!7]) 1986年該法由日本的Shinco Wire公司開發" 日產量可達1 000 kg泡沫鋁) 在這種方法中"首先要加入Ca" 然后攪拌以提高粘度" 這是因為在熔體中形成CaO。 CaAl2O4或Al4Ca) 然后加入TiH2" 它可以在熱的熔體中釋放出氫氣) 熔體很快開始慢慢膨脹"冷卻后即形成固態泡沫鋁) 用這種方法產生的泡沫鋁"是目前所能得到的泡沫鋁中孔隙最均勻的) 在有些文獻中" ZrH2也被用來生產泡沫鋁" 發泡溫度控制在670~7056" 加入量為0.5%~0.6%)Shinco Wire公司[8]生產的泡沫鋁塊的尺寸為2050mm!! 650 mm!! 450 mm" 重量大約為160 kg" 包括外殼的整體密度為0.27 g/cm3) 切除邊部后" 密度一般在0.18~0.24 g/cm3" 平均孔隙尺寸為2~10 mm) 在水平方向和垂直方向上存在密度梯度" 而且在頂部的中間位置密度最低) 據報道這種泡沫鋁價格較貴) 因此人們也提出了其它一些方法" 以實現連續生產和生產形狀復雜的泡沫金屬零件) 采用類似的工藝" 可以向鐵液中加入鎢粉末和發泡劑" 從而生產出泡沫鐵)除了使用Ca來調整熔體性能外" 還可向熔體中吹入氧氣。 空氣或其它氣體以提高粘度" 還可加入粉末狀Al2O3。 MnO2和SiC等) 為了克服金屬氣化物在加入熔體中所產生的問題’ 分解速度過快( " 可先制備含有未分解的發泡劑的低熔點共晶合晶" 如Al-Mg預制塊"然后將預制塊加入高熔點合金中進行發泡工藝) 另外"發泡劑還可以在稍高于固相線溫度。 低于分解溫度時加入金屬熔體" 攪拌后凝固) 隨后復合體被加熱至發泡劑分解溫度以上) 因此實際的發泡過程在第二個階段進行)

1.2.3固-氣共晶凝固法烏克蘭冶金學家Shapovalov等人開發了一種通過固- 氣共晶轉變制備多孔金屬的新方法[9]) 某些液態金屬可以與氫氣形成共晶系統) 在高壓氫氣環境中熔化金屬" 可以得到含氫的金屬熔體。 當溫度降低時" 熔體將最終發生共晶反應" 形成固-氣兩相系統。 如果系統的成分足夠接近共晶成分" 將會在同一溫度下發生固- 氣分離反應。 凝固速度在0.05~5 mm/s時" 凝固前沿的氫含量增加" 形成氣泡。 必須嚴格控制工藝參數"以防止氣泡從液相中逸出。 得到的孔隙形狀主要取決于氫含量" 熔體受到的壓力" 熱量散失的方向與速度"以及熔體的化學成分。 通常會形成大的沿凝固方向伸長的孔隙" 孔徑10 !m~10 mm" 孔隙長度為100 mm~300 mm" 長徑比為1~300" 孔隙率為5%~75%。 這種方法被稱為GASAR" 是俄文氣體增強首字母的縮寫。 該方法已被用來生產多孔鎳, 銅, 鋁等。 除此之外" 該工藝還可用于制造多孔的鋼, 鈷, 鉻, 鉬甚至是陶瓷。但該法制備的多孔結構的均勻性有時不太令人滿意"需要進一步提高。

1.1.4滲流鑄造法通過將液態金屬注入無機或有機顆粒或空心球形成的空隙中" 也可得到多孔金屬。 鑄造之后" 顆粒可以保留在金屬中" 形成所謂的復合結構% 也可在合適的溶劑, 酸中" 或通過熱處理的方法將顆粒去除。 蛭石, 耐火粘土球, 可溶性鹽, 松散的膨脹粘土, 砂粒,發泡玻璃球, 氧化鋁中空球都可被用來作為可形成空隙的無機填料。 如果熔體的凝固速度足夠快" 塑料球也可以作為形成空隙的支撐材料。 利用該法可生產開孔結構的多孔金屬。滲流鑄造法的優點是通過調整填料顆粒的尺寸可以準確控制孔隙尺寸分布" 但孔隙率低于80%。 在發泡技術中所獲得的孔隙尺寸及其分布是不可控的" 而孔隙率可高達98%。 采用這種開孔結構的多孔材料制成的零件可安裝于氣動裝置的出氣口以減少震動。

1.1.5熔模鑄造法該方法原理為將流態耐火材料滲入泡沫海綿中,然后風干、硬化、焙燒使泡沫海綿分解,形成三維網狀骨架的預制型,將液體金屬澆入此預制型內,凝固后除去耐火材料,就可獲得具有三維網狀結構的泡沫金屬。目前,日本和我院均用此法成功制備了泡沫鋁試樣。利用此方法制得的試樣對母體材料具有繼承性,孔隙三維貫通、結構均勻,并不受材質、形狀和大小的限制,能夠提供制造各種用途的通孔泡沫金屬,其缺點是金屬骨架強度低,工藝較復雜。除了上述制備工藝外,還有其它幾種,例如:加中空球料法、松散粉末燒結法、纖維冶金法等等。隨著對多孔金屬材料的不斷深入研究,許多國家又提出了各種不同的制備方法,美國專利中報道,美國ERG公司研究出一種名為“Duocel”的制備工藝,在高溫、高壓、高真空的環境下從過熱的鋁熔體直接制得泡沫鋁的方法,這種方法制得的泡沫鋁密度小,但強度較高。加拿大的鋁業公司開發出一種獨特的制備工藝: 將空氣通入正在凝固著的金屬液中,在氣體排出后冷凝成泡沫材料。這種方法可生產大型泡沫金屬材料,且所得材料的密度較小。小桑德斯設計出一種名為通軸噴嘴空心球形鋁泡的泡沫鋁生產工藝,此種方法特別適合于制備共晶Al- Si 合金泡沫材料。1.2基于粉末的制備工藝1.2.1粉末冶金法粉末冶金法也是一種制造泡沫金屬的常用方 法[81,應用范圍較廣,很多金屬(如鋁、錫、鐵、金、鋅、 鉛等)及其合金都可以用這種方法進行發泡。其工藝流程如圖3所示,首先將金屬粉末與適量的發泡劑混合均勻,然后通過擠壓、熱壓或軋制將混合粉末加工 成致密的預制品,再將預制品加熱到混合粉末熔點附 近,使發泡劑分解產生氣體,冷卻后即可得到閉孔泡 沫金屬。與熔體發泡法相比,粉末冶金法更易于操作、控 制;通過合理選擇發泡時間和發泡溫度,可以得到不 同密度值的泡沫金屬。但是,粉末冶金法的生產成本 比熔體發泡法要高,而且難以制備大體積的構件。

1.2.2氣體注入發泡法與熔體發泡劑發泡法相類似的氣體注入發泡法是目前生產多孔泡沫金屬最廉價的方法。該方法是向熔融的金屬熔體內直接吹入氣體而使金屬熔體發泡,發泡用的氣體可以是氧氣、氬氣、空氣、水蒸氣、二氧化碳等。和熔體發泡劑發泡法一樣存在著孔洞的大小及其在金屬基體中的分布難以控制等問題。其關鍵技術是使得熔體金屬具有合適的粘度,一般采取添加鈣和碳化硅粉增粘劑等措施來增加金屬熔體的粘度,金屬的成分應保證足夠寬的發泡溫度區間,使所形成的泡沫孔具有足夠的均勻性和穩定性,以保證泡沫在隨后的收集與成型的過程中不破碎。此法最大的優點是造價低且易于工業化大批量生產

1.2.3燒結法就是于較高溫度時物料產生初始液相, 在表面張力和毛細管現象的作用下, 物料顆粒相互接觸, 相互作用, 冷卻后物料發生固結而成為泡沫金屬, 為了使物料易于成型, 可采用粘結劑, 但粘結劑必須在燒結時除去, 為了提高泡沫金屬的孔隙率, 可采用填充劑, 填充劑同樣也需發生升華、溶解或分解, 氯化銨和甲基纖維素均可作為填充劑。在制備高孔隙率的泡沫金屬時, 可以采用含有機支撐物燒結的方法, 先把天然海綿或人造海綿切成所需要的形狀, 使其充分吸收含有金屬粉末的漿液, 干燥后加熱使海綿分解, 繼續加熱使有機金屬化合物分解和使物料燒結,冷卻后可得到孔隙率很高的泡沫金屬。該方法也以使用金屬纖維來代替粉末顆粒來制造多孔金屬, 由此法制備的多孔金屬其滲透性要比粉末法制取的高幾十倍。此外它還具有較高的機械強度、抗腐蝕性能和熱穩定性能。

1.3基于沉積技術的制備工藝

1.3.1電解沉積法采用所需規格形狀的泡沫有機物作為基體,在 真空下使液態金屬揮發成金屬蒸氣沉積到泡沫有機 物上面,冷卻后將有機物基體除去,經燒結后得到泡 沫金屬材料的方法。該法的優點在于制備件精細,孔 隙率高,孔徑規則;缺點是投資大,生產成本高,操作 條件要求嚴格。此法主要適用于制備電極材料%。

1.3.2氣相沉積法以不導電的泡沫有機物為基體,首先進行粗化, 即在酸性條件下用強氧化劑對有機物進行腐蝕,使其 表面變得易于被水潤濕并產生微痕。粗化后進行敏化,即在泡沫有機物表面吸附一層具有還原性質的 金屬離子。敏化后進行活化,即在泡沫有機物表面再 吸附一層具有催化性質的金屬離子,然后放入鍍液 進行化學鍍得到均勻的附著于有機物表面導電的金 屬層。經過化學鍍處理的有機物最后進行電鍍得到 所需要種類的金屬和厚度。高溫處理使的有機物分 解,得到泡沫金屬材料。該法的優點在于孔隙率高,孔 徑規則;缺點是操作麻煩,投資大,生產成本高。此法 主要適用于制備泡沫鎳、鋁、銅、銀等。

2、多孔泡沫金屬的性能特點及應用多孔泡沫金屬材料自問世以來,作為結構材料, 它具有輕質、高比強度的特點;作為功能材料,它具 有多孔、減振、阻尼、吸音、隔音、散熱、吸收沖擊能、 電磁屏蔽等多種物理性能;因此它在國內外一般工 業領域及高技術領域都得到了越來越廣泛的應用。 具體應用如下利j用其減振、阻尼性能,做緩沖器、吸 振器,例如宇宙飛船的起落架、升降機傳送安全墊、 各種包裝箱,特別是空運包裝箱,機床床身、底座、減 小齒輪振動和噪聲的阻尼環、高速磨床吸能內襯, 該應用也可看作是對多孔泡沫金屬的吸音、隔音性 能的應用;利用其電磁屏蔽、輕質和優良的吸音、隔 音性能,已將其用于制作建筑業的隔音板、電子儀器 外殼和電屏蔽室等結構;利用其多孔性已將其應用 于化學過濾器、供凈化水使用的氣化處理器、自動加 油的含油軸承、帶香味的裝飾品等;利用其輕質、高 比強度的特點,用其制作浮水器、運動器材(如雪橇 等)、航空航天飛行器的相應零件。據有關資料報道 用多孔泡沫金屬材料制造飛行器,不但有減輕重 量、節省能源的好處,而且還有一個優點,即當空間 站結束其使命時可以讓它重返大氣層,在大氣層中 迅速徹底地燃燒,化成氣體,減少空間垃圾;利用其 散熱性能,已用其制作了散熱器;利用其吸收沖擊、 減振、阻尼性能,已用其制作汽車、火車側面與前部 的防沖部件、軍事裝甲車沖擊防護材料等。

2.1 電極材料隨著高檔電器(便攜式計算機、無繩電話等)的 迅速發展,可重復使用的高體積比、高質量比容量的 充電電池的消耗也越來越大。高孔隙率(>95%)的多 孔泡沫金屬對提高電池的這些性能提供了用武之 地。如當泡沫鎳作為電極材料用于Ni-Cd電池的電 極時,電極的氣液分離好、過電壓低,能效可提高 90%,容量可提高40%,并可快速充電,在電池行業 中鎳鎘電池、鎳氫電池、可充電堿性電池一致趨向于 采用泡沫鎳作為正負極板以提高容量,這是電池行 業的一個突破。

2.2 催化劑化學反應尤其是有機化學反應中,催化劑常常起著非常重要的作用,催化劑的表面積也是越大越好,高孔隙率使得多孔泡沫金屬具有大的比表面積。化工行業中,可直接使用泡沫鎳作鎳催化劑,或將泡沫鎳制成催化劑載體。高孔隙率的多孔泡沫金屬作為支撐物有可能使催化劑高度分散,發揮更大的作用,其性能遠遠優越于陶瓷催化劑載體。

2.3 流體壓力緩沖材料多孔泡沫金屬可裝在氣體或液體管道中,當其一側的流體壓力或;控制在合理的范圍內,透氣均勻,孔道曲折小,介質流;以加快科學技術轉化為現實生產力的進程;

金屬可裝在氣體或液體管道中,當其一側的流體壓力或流速發生強烈波動時,多孔泡沫金屬材料可以通過吸收流體的部分動能和阻緩流體透過的作用,從而使多孔泡沫金屬體另一側的波動大大減小,此效應可用于保護精密儀表。

2.4 機械振動緩沖材料在將多孔泡沫金屬墊在振動部位的接合部時,利用多孔泡沫材料的彈性變形可吸收一部分機械沖擊能。據報道,密度比為0.05~0.15 g/cm3 的泡沫鋁可吸收的能量為20~180 MJ/m3,強大的能量吸收能力使得它有可能用于汽車的保險杠甚至于航天器的起落架,也可用作制造升降運輸系統的緩沖器、磨礦機械的能量吸收襯層、汽車乘客坐位前后的可變形材料以改善安全性,優異的減振性能也使泡沫技術有可能用作火箭和噴氣發動機的支護材料。

2.5 消音材料聲波也是一種振動,所以聲音透過多孔泡沫金屬時,可在材料內發生散射、干涉,聲能被材料吸收,所以多孔泡沫金屬也可用于聲音的吸收材料,即消音材料,這種消音材料在氣體管道和蒸汽管道中都可獲得應用。

2.6 阻燃、防爆材料多孔泡沫金屬既有很好的流體穿透性又可有效地阻止火焰的傳播且自身有一定的耐火能力,于是可放置在輸運可燃性液體或氣體的管道中以防止火焰的傳播,因為流體在輸運速度增加時可能會著火(聲速在接近爆炸限時會產生約15 MPa 的壓力)。實驗表明[13],6 mm 厚多孔泡沫金屬就可阻止碳氫化合物燃燒速度為210 m/s 的火焰,其作用機理可以解釋為當火焰中的高溫氣體或微粒穿過多孔泡沫金屬材料時,由于發生迅速的熱交換,熱量被吸收和散失,致使氣體或微粒的溫度降到引燃點以下,火焰的傳播被阻止。

2.7 自發汗冷卻材料把固體冷卻劑熔化滲入由耐熱金屬制成的多孔骨架中,在經受高溫時這種材料內部的冷卻劑會發生熔化和氣化而吸收大量的熱能,從而使材料在一定時間內保持冷卻劑氣化溫度的水平,逸出的液體和氣體會在材料表面形成一層液膜或氣膜,可把材料與外界高溫環境隔離,此過程可一直進行到冷卻劑耗盡為止,由于冷卻機理相當于材料本身“發汗”,故有自發汗冷卻材料之稱。

2.8 發散冷卻材料發散冷卻是一種先進的冷卻技術,它是迫使氣態或液態的冷卻介質通過多孔材料,使之在材料表面建立一層連續、穩定的隔熱性能良好的氣體附面層,將材料與熱流隔開,得到非常理想的冷卻效果。以液氫-液氧發動機推力室噴注器面板為例,采用發散冷卻后,它的一面為-150 ℃的氫氣,另一面為3500 ℃的燃氣,而材料的熱面溫度僅在80~200 ℃之間。用于發散冷卻的多孔材料,滲透量必須能夠準確地控制在合理的范圍內,透氣均勻,孔道曲折小,介質流動通暢,并且要滿足作為防熱結構材料的基本要求,具有一定的強度、剛度和韌性,選用抗氧化性能好的材質,以防止意外氧化堵孔,燒結金屬絲網多孔泡沫材料是其最佳選擇。

2.9 過濾材料把多孔泡沫金屬制備成適當的形狀,它就可以作為過濾材料從流體(如水、溶液、汽油、潤滑油、冷凍劑、聚合物熔體)中濾出固體或懸浮物。常用的多孔泡沫金屬的材質為青銅或不銹鋼。在腐蝕性很強的流體中,則需采用貴金屬(如Au)。

3.用粉末冶金法制備鋁合金釬料

3.1實驗材料與方法將粒度為45?105 ^m的A1-Si釬料粉末和粒 度為25?45的KAlF4釬劑粉末按質量比9 :1均勻 混合,在冷等靜壓機上壓制成準40mm的圓柱體粉 末,單位壓制壓力100?300MPa。然后在真空度為 10-3Pa真空燒結爐內,300?550 °C下燒結2h,隨爐冷卻至室溫。再對燒結后的毛坯用loot熱擠壓機,以 擠壓比64 : 1、擠壓速度2.2m/min、擠壓溫度400°C 擠出準5mm的釬料。用排水法測量密度。金相樣品 經機械拋光后用標準Keller試劑(0.5% HF+1.5% HC1+2.5%HNO3+95.5%H2O)浸蝕后,用 QUANTA200 型掃描電鏡觀察熱擠壓前后材料的顯微結構。

3.2實驗結論

(1) 壓制力的大小決定著自釬劑鋁釬料粉坯的密度大小,壓制力越高,粉坯的密度越高。壓制壓力較低時,隨壓制力的增加粉坯密度增加較快;壓制力較高時, 隨著壓力的增加, 密度增加的速度漸趨緩慢。當壓制力約為150MPa 時,粉坯的相對密度可達到80%,粉坯具有進行后續燒結和熱擠壓的條件。

(2)常規的燒結工藝(包括真空燒結)不能提高自釬劑鋁釬料粉坯的密度,低于固相線溫度燒結,樣品的密度不但沒有提高,反而有所下降;高于固相線溫度燒結,樣品會發生熔化。而且燒結溫度的提高,粉坯燒結密度不會隨之增加。

(3)熱擠壓過程中燒結坯發生塑性變形,內部顆粒之間的空隙和邊界消失,空洞減小,樣品的相對密度達到了96.7%。從相組成上看,白色顆粒KAlF4、細小黑點初晶Si 相比較均勻的分散在A1-Si 基體上。4.心得體會:多孔泡沫金屬具有多孔、減振、阻尼、吸音、隔音、散熱、吸收沖擊能、 電磁屏蔽等多種物理性能;因此它在國內外一般工業領域及高技術領域都得到了越來越廣泛的應用。當前對多孔泡沫金屬的研究多為冶金或金屬材料工作者采用單學科方法進行的, 而多孔泡沫金屬的研究應該從多種學科多種知識的集成出發, 單學科研究難以取得突破性進展, 且宜使研究與應用脫節。今后的研究應采用多學科交差滲透, 克服材料制備與應用相脫節的現象, 以需求為對象有的放矢地進行研究。