2.1 DEFORM-3D簡介

2.1.1 DEFORM-3D概況

DEFORM-3D是一套基于有限元的工藝仿真系統,用于分析金屬成形及其相關工業的各種成形工藝和熱處理工藝。通過在計算機上模擬整個加工過程,幫助工程師和設計人員:①設計工具和產品工藝流程,減少昂貴的現場試驗成本;②提高工模具設計效率,降低生產和材料成本;③縮短新產品的研究開發周期。DEFORM-3D不同于一般的有限元程序,它是專為金屬成形而設計的。它具有非常友好的圖形用戶界面,可幫助用戶很方便地進行準備數據和成形分析。這樣,工程師們便可把精力主要集中在工藝分析上,而不是去學習煩瑣的計算機系統。 DEFORM-3D 專為大變形問題設計了一個全自動的、優化的網格再劃分系統。

2.1.2 DEFORM-3D系統結構

DEFORM-3D是一個高度模塊化、集成化的有限元模擬系統,它主要包括前處理器、模擬器、后處理器三大模塊。前處理器處理模具和坯料的材料信息及幾何信息的輸入、成形條件的輸入,建立邊界條件,它還包括有限元網格自動生成器;模擬器是集彈性、彈塑性、剛(粘)塑性、熱傳導于一體的有限元求解器;后處理器是將模擬結果可視化,支持OPGL 圖形模式,并輸出用戶所需的模擬數據。DEFORM-3D允許用戶對其數據庫進行操作,對系統設置進行修改,以及定義自己的材料模型等。

2.1.3 DEFORM-3D的功能

(1)成形分析:① 冷、溫、熱鍛的成形和熱傳導偶合分析,提供材料流動、模具充填、成形載荷、模具應力、纖維流向、缺陷形成和韌性破裂等信息;②豐富的材料數據庫,包括各種鋼、鋁合金、鈦合金等,用戶還可自行輸入材料數據;③剛性、彈性和熱粘塑性材料模型,特別適用于大變形成形分析;彈塑性材料模型適用于分析殘余應力和回彈問題,燒結體材料模型適用于分析粉末冶金成形;④完整的成形設備模型可以分析液壓成形、錘上成形、螺旋壓力成形和機械壓力成形;⑤溫度、應力、應變、損傷及其他場變量等值線的繪制使后處理簡單明了。

(2)熱處理:①模擬正火、退火、淬火、回火、滲碳等工藝過程;②預測硬度、晶粒組織成分、扭曲和含碳量;③可以輸入頂端淬火數據來預測最終產品的硬度分布;④可以分析各種材料晶相,每種晶相都有自己的彈性、塑性、熱和硬度屬性。混合材料的特性取決于熱處理模擬中每步各種金屬的百分比。DEFORM-3D用來分析變形、傳熱、熱處理、相變和擴散之間復雜的相互作用,各種現象之間相互耦合。擁有相應的模塊之后,這些耦合將包括:由于塑性變形引起的升溫、加熱軟化、相變控制溫度、相變內能、相變塑性、相變應變、應力對相變的影響以及含碳量對各種材料屬性產生的影響等。

2.1.4 DEFORM-3D的操作步驟

DEFORM-3D的分析步驟主要包括三個步驟:

(1)前處理

①創建或讀入幾何模型;②劃分網格;③定義材料屬性;④設定約束條件。

(2)求解

(3)后處理

①查看分析結果;②檢驗結果。

2.2 模擬設計思路

2.2.1 泡沫金屬和有限元的連接點

通過研究泡沫金屬的結構和性能以及有限元方法,尋找二者之間的連接點,使之達到用有限元模擬泡沫金屬結構和性能的目的。泡沫金屬的很多性能(如機械性能、能量吸收和阻尼性能等)在很大程度上可以由其壓縮曲線反映。在泡沫金屬性能研究過程中,泡沫金屬的壓縮曲線是至關重要的,尤其是機械性能、能 量吸收性能和阻尼性能的表述。因此,把壓縮曲線作為泡沫金屬仿真模擬的切入點,可以通過壓縮曲線的形狀和走向來評估其機械性能和能量吸收性能及阻尼特性。

2.2.2泡沫模擬的設計思路

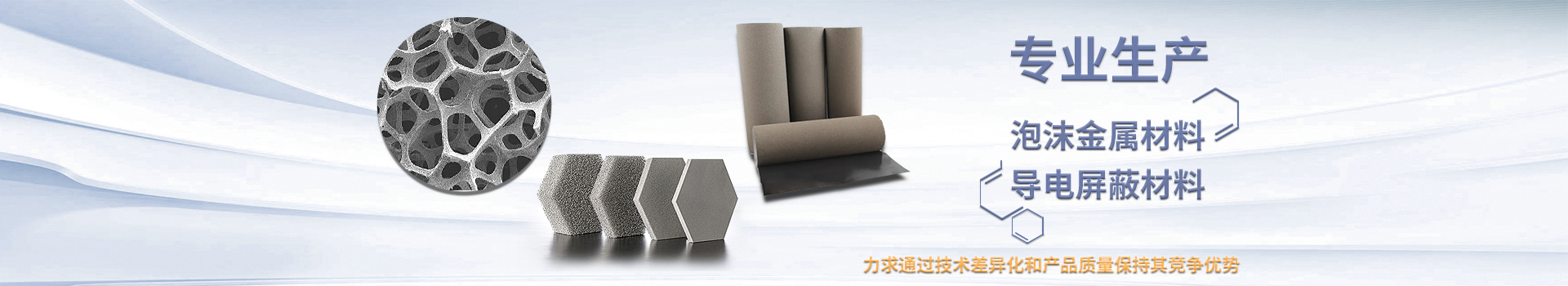

探索泡沫鋁微觀結構與宏觀性能之間的關系,是大多數模型與模擬研究的關鍵所在。多孔泡沫金屬材料的性能與孔單元的結構有著密切的關系,孔單元的結構表征參數如孔隙率、孔徑等取決于孔的類型(開孔如圖2.1,閉孔如圖2.2)、孔的形狀和孔的分布[5,8]。

多孔材料力學性能的模擬可在不同尺度范圍內進行。按微觀機制的觀點泡沫金屬的不均勻結構由單孔、孔壁、孔棱、接點構成,可用統計方法或建立離散幾何模型方法進行研究。從宏觀上來看,如果孔穴尺寸相對于測試樣品或元件的 尺寸來說相當小,就可把泡沫金屬看作是均勻的連續統一體,其主要用于空洞及固體填充孔的影響。目前利用有限元軟件對泡沫鋁的微觀力學研究都是以離散的微觀結構模型為基礎的,這種微觀幾何模型常被理想化。為確定高孔隙率多孔固體在外力作用下的響應,可用網狀的柱體(開孔泡沫)或殼體(閉孔泡沫)對多孔結構進行模型描述,并采用有限元或邊界元數值方法進行分析。有三種本構模型可用于模擬單元的塑性變形:經典的J2塑性模型、可變性泡沫模型(Crushable foam model)及簡單自相似模型[20,21]。近來流行的2D微觀幾何模型是將泡沫金屬截面的纖維照片為基礎而建立。這種―真實結構‖模型需要對邊界進行處理以使其具有周期性。3D模型常用規則立方體、八面體模型、菱形十二面體、規則十四面體(或稱為Kelvin結構)等。對于各向同性的開孔泡沫材料,劉培生[13]提出的新八面體模型。從孔隙單元密積、孔棱全部等價、所構多孔體三維各向同性等基本點出發,將這種多孔體抽象地表征為具有八面體結構的孔隙單元的集合體。不管多孔體是單向、雙向還是三向承載,新模型中各棱柱的受力狀態均完全等價從而實現了結構單元中所有棱柱的結構狀態和受力狀態雙重等價,克服了Gibson-Ashby模型中―多孔體在單向承載、雙向承載和三向不等‖的缺點。十四面體的優點是它與實際多面體泡沫具有等同的平均面數及孔棱數。因此,十四面體已被廣泛地用于研究開孔泡沫和閉孔泡沫,但是這種模型在量上與實際的模型存在差別,如其楊氏模量隨密度二次方變化,而體積模量則是線性變化[5,22],這與實驗不符合。較復雜的幾何體可通過的兩種大小不同多面體的規則排列而得到,Voronoi模型也可用于建立不規則的開孔泡沫和閉孔泡沫。隨著可測量具有一定復雜程度的數字微觀結構的大規模計算方法和有效計算能力的出現,一種基于Voronoi tessellation[23,24]方法的隨機泡沫模型開始成為新的研究。Voronoi tessellation數學定義與泡沫構成的物理特性存在很多相似之處,使這種模型目前為止是一種較為理想的模型.

利用現成的商業有限元軟件DEFORM-3D進行泡沫金屬結構性能的計算機仿真模擬,通過模擬其目的是反映泡沫金屬的結構性能,評估和預測一定孔隙率條件下泡沫金屬的機械性能和能量吸收性能。其泡沫金屬性能反映和有限元模擬的連接點在于泡沫金屬壓縮實驗下的壓縮曲線。但就其泡沫金屬(主要指閉孔泡沫金屬)的結構而言,是一種由金屬骨架、較大孔徑、高孔隙率組成的新型多孔結構功能材料,建立其完全的物理模型是極其困難的。因為到目前為止,對于泡沫金屬的研究而言,只是從實驗的角度給出了一些定量的分析研究,并未從理論的角度給出確切的定性分析,因而對于泡沫金屬的有限元模擬并無現成的理論模

型可遵循。

就泡沫金屬的實質而言,它也是一種金屬,只不過是具有高密度缺陷的金屬。那么泡沫金屬仍應滿足金屬的塑性變形基本定律,在進行泡沫金屬壓縮模擬時,只需從幾何構形方面考慮,其余均按實體金屬的性質來運行。這樣,無論在模型設計及模型實施的各個方面都得到了簡化。

泡沫金屬的結構表征參數很多,包括有:孔徑、孔隙率、密度、比表面積、通孔度、開孔度及流通特性等。但此模擬研究主要是在假設其他結構參數不變的 情況下,取不同大小的孔隙率、孔徑,對泡沫金屬進行模擬。其主要原因有以下兩個方面:(1)孔隙率是影響泡沫金屬結構性能的一個重要參數,與泡沫金屬的密度成反比關系。正因為泡沫金屬機械性能很大程度上由其密度決定,所以換言之,泡沫金屬的機械性能很大程度上由孔隙率決定。(2)孔隙率是一個直觀因素,也利于簡化模型與運算。取平均孔隙率作為模擬的標準。平均孔隙率的定義為平均每截面孔隙所占面積與該截面面積的比值,其運算公式為:

δ=S孔/S截面 (2.1)

(3)孔徑也是反映泡沫鋁力學性能的主要參數,以前的研究表明,孔徑的大小存在一個極值,太小或太大屈服應力都會降低,只有在合適的尺寸其屈服應力才會達到最大值。

2.2.3 模擬的假設

利用模板對泡沫金屬塊進行壓縮變形,進而通過其模擬得到的結果研究其性能。模擬的假設條件對于模擬的影響相當重要。好的假設不僅可以簡化模型,還可以得到良好的模擬效果。

此模擬的假設條件:

1.圓孔假設

2.滑動庫侖摩擦

2.圓孔假設。

泡沫金屬體內有若干個連通或不連通的孔洞,也就是通孔泡沫金屬和閉孔泡沫金屬。以閉孔泡沫金屬為研究對象,孔洞形狀的規則性與否取決于制備工藝。但孔洞形狀在某一截面上呈現出多邊形狀。為了使模型簡化,可以把多邊形近似.