1引 言

隨著能源危機的日益加劇, 利用相變材料存儲能量已成為研究熱點, 雖然相變材料本身具有儲熱密度大, 且儲能過程近似恒溫等優(yōu)點, 但這類材料的熱傳導率卻很低, 在一定程度上限制了它的應用。為了提高相變材料的導熱能力, 可通過在相變材料中添加各種形態(tài)的金屬、石墨、肋片等措施, 來強化相變材料的導熱系數(shù)。為此, 國內(nèi)外學者做了大量理論和實驗方面的研究[ 1 5] 。彭冬華等[ 6] 利用泡沫鋁為骨架, 考慮金屬骨架與流體之間的不同的傳熱特性, 建立了泡沫金屬內(nèi)熔化相變傳熱的雙溫度模型。Bedecarrats 等[ 7] 對填充有球形相變材料的蓄熱槽內(nèi)部的相變傳熱特性做了數(shù)值分析。郭茶秀等[ 8] 利用計算流體力學軟件 FLUENT 凝固/ 熔化模型對一種相變材料蓄冷球的凝固過程進行數(shù)值模擬研究。Mesalhy 等[ 9] 研究了將具有各種不同導熱系數(shù)和不同孔隙率的多孔金屬基體加入相變材料, 對相變蓄熱裝置熱性能的影響, 并采用數(shù)值方法對水平圓柱環(huán)的熔化過程進行了研究。

綜上所述, 采用泡沫金屬作為金屬骨架能改善相變材料的傳熱性能。本文采用近年來開發(fā)的孔隙率為 90% 的泡沫金屬鋁為骨架, 孔隙中填充石蠟作為儲能介質(zhì), 采用數(shù)值方法, 利用 FLU EN T 軟件對蓄熱球相變傳熱過程進行分析研究。

2 數(shù)學模型的建立

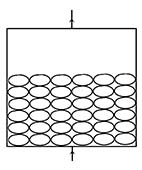

圖1 所示為相變蓄熱裝置示意圖, 蓄熱球在密閉式圓柱形槽中有規(guī)則的堆放, 載熱流體從蓄熱槽孔隙流過球形蓄熱體表面, 蓄熱球吸收載熱體攜帶的熱量, 從而由球壁向球內(nèi)逐漸熔化, 直至整個球內(nèi)完全發(fā)生相變。蓄熱球的物理模型如圖 2 所示。由于與整個儲能槽相比, 蓄熱球直徑較小, 故單個蓄熱球周圍載熱流體溫度可視為同一值。

圖1相變蓄熱球儲能槽示意圖

圖2 蓄熱球物理模型

為分析方便, 對物理模型作如下假設: ( 1) 假設載熱流體流動為層流, 且流體和固體處于局部熱平衡; ( 2) 初始時刻球內(nèi)蓄熱介質(zhì)的溫度均勻一致; ( 3) 石蠟相變范圍在 332~ 334K 之間; ( 4) 物性參數(shù)在每相中不隨溫度變化, 在處于熔融狀態(tài)時, 參數(shù)隨溫度線性變化; ( 5) 由于導熱系數(shù)對傳熱的影響最大, 故加入泡沫金屬后, 忽略其它物性參數(shù)變化的影響。

材料的物性

Tanle

1Material properties

|

材料 |

熔點() |

熔解熱(KJ/kg) |

密度(kg/m3) |

比熱(KJ/(kg k) |

導熱系數(shù)(W/(m k)) |

|

石蠟

填加泡沫 金屬后 |

59~61

59~61 |

244

2 2 4 |

837.7(s) 772.2(1)

- |

3.2(s) 2.8(1)

- |

0.558(s) 0.335(1)

14.496(s) 14.286(1) |

本文言中加入泡沫金屬后采用有效導熱系數(shù)進行下一步的傳熱計算。其有效導熱系數(shù)計算公式取值:

|

keff =k m |

kr + 2km - |

|

|

2 ( km - |

|

|

|

kr ) |

|

|

|

k r + 2km + ( k m + k r ) |

||||||||

根據(jù) FTU EN T 的融化/凝固的基本理論,并采用以上假設后,數(shù)學模型可以簡化為連續(xù)性方程:

(u)+(v)=0

X y

其中, cs, l 為固、液態(tài)石蠟比熱容, J/ kg K; ks, l 為固、液態(tài)石蠟導熱系數(shù),J/ kg K; T m為石蠟發(fā)生相變的平均溫度, K; !為液態(tài)石蠟的動力粘度, kg/ ( m s) ; H m 為石蠟的相變焓, J。

3 FLU ENT 的分析及數(shù)值模擬結(jié)果

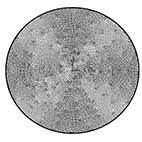

3. 1 幾何模型及網(wǎng)格劃分本文對直徑為 100mm 的蓄熱球進行模擬, 球壁面為固壁邊界。利用 FLUENT 自帶的前處理軟件

Gambit 進行建模和網(wǎng)格劃分。在 Gam bit 2. 2. 30 的 Mesh 模塊中選用四邊形單元, 蓄熱球劃分的計算網(wǎng)格如圖 3 所示。

3. 2 計算參數(shù)的設置

在 FLUENT 6. 2. 16 軟件中, 選擇 2D 分離式、非穩(wěn)態(tài)求解器求解, 流動為層流, Solidification/ Melting模型模擬蓄熱球的相變傳熱過程。按表 1 所示數(shù)據(jù)輸入相變材料的各熱物性參數(shù)。設置殘差值為 1e 06, 蓄熱時初始化溫度定為 35 , 固壁溫度 65 。單純的相變材料蓄熱球時間步長選為 10~ 30s, 加入泡沫金屬的步長定為 0. 5 ~ 2s。放熱時初始化溫度定為 65 , 固壁溫度為 35 , 單純的相變材料蓄熱球時間步長選為 10~ 30s, 加入泡沫金屬的步長定為 0. 5~ 2s。

圖3 蓄熱球網(wǎng)格劃分

3. 3 模擬結(jié)果及分析

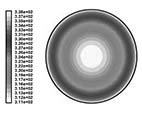

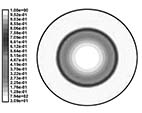

圖 4 無泡沫金屬石蠟 1000s 的溫度分布圖

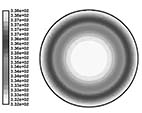

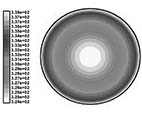

圖 5 泡沫金屬石蠟 1000s 時的溫度分布圖

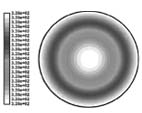

6 為無泡沫金屬純石蠟熔化時間 t = 1000s 時蓄熱球內(nèi)的固相液相分布比例, 圖 7 為有泡沫金屬石蠟熔化時間 t = 1000s 時蓄熱球內(nèi)的固相液相分布比例。比較兩圖可以發(fā)現(xiàn), 無泡沫金屬的蓄熱球經(jīng)過 1000s 后, 球內(nèi)相變材料基本處于未熔化狀態(tài), 而填充

泡沫金屬的蓄熱球已經(jīng)開始熔化。

圖 8 為無泡沫金屬純石蠟熔化時間

t = 3000s 時的溫度分布圖, 圖 9 為有泡沫金屬石蠟熔化時間 t = 3000s 時的溫度分布圖。由圖可知, 隨著熔化時間的進行, 無泡沫金屬石蠟球內(nèi)中心點溫度已經(jīng)達到了324K, 球內(nèi)溫差由 1000s 時刻的 27 減小到了 14 的狀態(tài)。

圖 6 無泡沫金屬石蠟 1000s 固液相比例

圖 7 有泡沫金屬石蠟 1000s 固液相比例

而有泡沫金屬的石蠟球在 3000s 時刻, 蓄熱球中心點溫度已經(jīng)到達了 338K, 球內(nèi)整體溫度基本處于熱平衡

圖 8 無泡沫金屬純石蠟 3000s 溫度分布圖

圖 10 為無泡沫金屬純石蠟熔化時間 t = 3000s 時蓄熱球內(nèi)的固相液相分布比例, 圖 11 為有泡沫金屬石蠟熔化時間 t = 3000s 時蓄熱球內(nèi)的固相液相分布比例。由兩圖可以看出, 隨著熔化時間的進行, 在 t = 3000s 時刻, 球內(nèi)相界面的位置變化以及球內(nèi)熔化區(qū)域逐漸增加, 液相比例逐步減小, 同時也可以發(fā)現(xiàn), 相界面是沿著球徑由外向內(nèi)逐層推進的。比較兩圖可以發(fā)現(xiàn), 3000s 時刻, 在無泡沫金屬蓄熱球剛剛處于熔化開始階段時, 有泡沫金屬的蓄熱球內(nèi)相變材料已經(jīng)達到了完全融化的狀態(tài)。

圖 9 有泡沫金屬石蠟 3000s 的溫度分布圖

圖 10 無泡沫金屬石蠟 3000s 固液相比例

圖 11 有泡沫金屬石蠟 3000s 固液相比例

4 結(jié) 論

( 1) 通過對泡沫金屬蓄熱球與未加入泡沫金屬蓄熱球相變傳熱過程的數(shù)值模擬的比較分析, 研究了泡沫金屬對蓄熱球內(nèi)相變?nèi)刍^程的影響。結(jié)果表明, 多孔泡沫金屬對蓄熱球內(nèi)流體相變傳熱過程具有重要的影響, 填充泡沫金屬的相變材料蓄熱球能顯著縮短其蓄熱時間, 提高蓄熱裝置的蓄熱速率, 從而改善相變儲能裝置的傳熱性能和內(nèi)部溫度均勻性, 對相變問題的數(shù)值模擬以及相變蓄能裝置的設計具有重要的參考價值。

( 2) 通過與文獻[ 8] 所述的計算結(jié)果比較, 驗證了模型的正確性。

( 3) 通過計算分析, 可知熱媒體入口流量、入口溫度等因素對蓄熱球相變?nèi)刍^程起著重要作用, 由此構建更合理的相變材料儲能槽, 以提高蓄熱槽的蓄放熱效率。